CAPHENIA: Cleantech-Startup will synthetisches Kerosin erschwinglich machen

In Frankfurt am Main ansässiges Cleantech-Unternehmen CAPHENIA nutzt ein Plasma-Verfahren in einem skalierbaren Mehrzonenreaktor.

Die Luftfahrt grüner oder sogar klimaneutral zu machen, ist eine Mammutaufgabe. Anders als in anderen Mobilitätsbereichen, stehen zu 300 Millionen Tonnen Kerosin kaum Alternativen zur Verfügung. Der Spagat lautet: Synthetisches Kerosin in großen Mengen herstellen, ohne die Kosten für’s Fliegen ins Unermessliche steigen zu lassen. Die in Frankfurt am Main ansässige CAPHENIA GmbH hat mit ihrem Technologiepfad auf Basis eines Plasmaverfahrens möglicherweise eine Lösung gefunden.

Autos werden elektrifiziert, Züge bekommen Oberleitungen oder fahren mit Wasserstoff-Brennstoffzellen, für Schiffe gibt es vielfältige Treibstoffalternativen. Aber für die Luftfahrt? Während das Gewicht von Batteriesystemen beim Schiff kaum ins Gewicht fällt, zählt beim Flugzeug jedes Gramm. Langstreckenflüge mit mehreren Hundert Passagieren sind mit heutigen Batterie-Technologien schlicht nicht möglich.

Daher kann die Reduktion der Treibhausgasemissionen beim Fliegen nur durch weniger Flüge, weitere Reduzierung des Gewichts der Flugzeuge und alternative Treibstoffe gelingen. Schon heute wird Bio-Kerosin des finnischen Cleantech-Unternehmens Neste zu klassischem Kerosin beigemischt. Norwegen hat mit Beginn diesen Jahres nicht zufällig als erstes Land der Welt eine Quote für Biokerosin von 0,5 Prozent erlassen – bis 2030 soll der Anteil von Biokerosin, das beigemischt werden muss, schrittweise steigen.

Haken von Biokerosin: Teuer und nicht ausreichend skalierbar

Doch die Mengen, die Neste produzieren kann, sind stark begrenzt. Derzeit stellen die Finnen 100.000 Tonnen ihres alternativen Kerosins auf Basis von Fetten und Ölen her. Lufthansa, KLM und andere Fluggesellschaften nutzen das Biokerosin bereits – wenn die Passagiere dafür extra bezahlen. Während klassisches Kerosin aktuell 700 Euro pro Tonne kostet, ist das Biokerosin mit 2.100 Euro pro Tonne mit dem Rucksack des dreifachen Preises behaftet.

In Singapur entsteht seit einem Jahr die größte Neste-Raffinerie, die eine Million Tonnen Biokerosin pro Jahr produzieren soll. Bis 2030 könnte so eine globale Kapazität von sechs bis sieben Millionen Tonnen entstehen – angesichts von heute benötigten 300 Millionen Tonnen Kerosin und wachsendem Flugverkehr, aber nur ein Bruchteil der benötigten Menge.

Neben Biokerosin braucht es also definitiv weitere, günstigere Alternativen. Die CAPHENIA GmbH forscht seit mehr als acht Jahren an einem Verfahren, das die Skalierung ermöglichen soll – und preislich wettbewerbsfähig sein könnte. „Unser Technologiepfad hat den Vorteil, nur ein Sechstel der Strommenge zu benötigen, die ein klassisches PtL-Verfahren nutzt“, sagt Geschäftsführer Dr. Mark Misselhorn im Gespräch mit Cleanthinking.de.

CAPHENIA-Verfahren über Jahre im Lufthansa-Konzern entwickelt

Das Plasma-Verfahren wurde über Jahre im Lufthansa-Konzern unter strenger Geheimhaltung und Mitwirkung von MAN entwickelt. Erst mit der Umwandlung der früheren Gesellschaft CCP Technologies Ende 2018 in CAPHENIA ist das Vorhaben teilweise öffentlich geworden. Zu den Unterstützern zählt Misselhorn einige Weggefährten, die das Projekt schon zu Lufthansa-Zeiten gefördert haben.

Namhafte Manager der Luftfahrtbranche engagieren sich

So haben etwa der ehemalige CEO der Lufthansa, Prof. Dr. Christoph Franz, der ehemalige CEO der Austrian Airlines, Kay Kratky, die ehemaligen CFO der Lufthansa, Simone Menne, der ehemalige CFO der Swiss, Dr. Roland Busch, oder der Präsident des österreichischen Luftfahrtverbandes, Dr. Peter Malanik, in CAPHENIA investiert – im Laufe der Zeit wurden neun Millionen Euro in die Technologieentwicklung investiert.

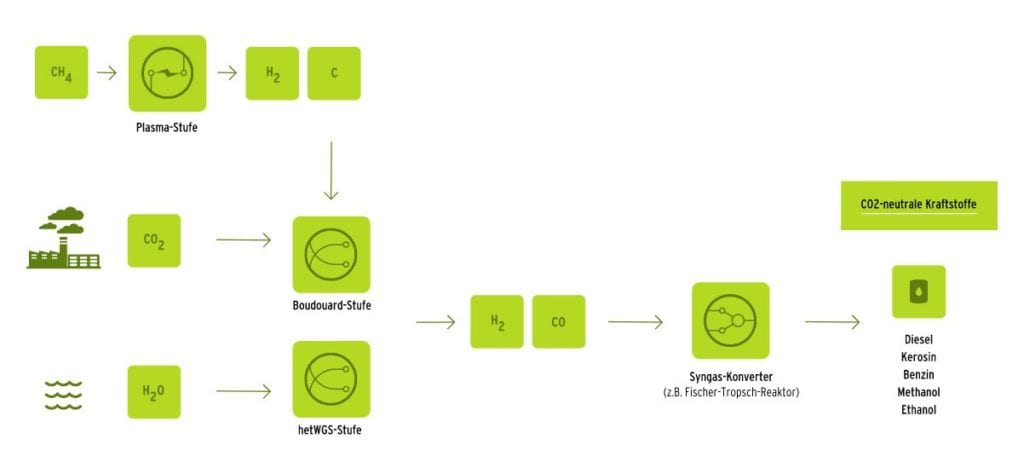

Kern der Technologie von CAPHENIA ist der Mehrzonenreaktor, in dem alle Prozessschritte bis hin zur Gewinnung von Synthesegas zur Nutzung in der Fischer-Tropsch-Synthese nacheinander ablaufen. Die Zonen unterscheiden sich hinsichtlich ihrer Temperaturen – benötigt werden gleich im ersten Schritt 2.000 Grad Celsius.

Das Plasma-Verfahren ist das Herzstück unseres Prozesses. Dabei wird Methan in einer Zone des Reaktors in seine Bestandteile Kohlenstoff und Wasserstoff zerlegt und liegt anschließend als Aerosol vor. Dafür setzen wir ein Hochtemperaturplasma ein.

Dr. Mark Misselhorn, Geschäftsführer der CAPHENIA GmbH

Anschließend wird das Aerosol aus Kohlenstoff und Wasserstoff mit vorgewärmtem Kohlenstoffdioxid vermischt. Bei der sogenannten Boudouard-Reaktion entsteht bei einer Temperatur von 1.000 Grad Celsius Kohlenmonoxid. „Dabei wird die hohe thermische Energie des Aerosols ausgenutzt und in chemische Energie umgewandelt“, beschreibt Misselhorn. „Dieser Schritt ist im CAPHENIA-Verfahren so wichtig, weil er den hohen energetischen Gesamtwirkungsgrad von 70 Prozent sicherstellt.“

Im dritten Schritt, der sogenannten heterogenen Wassergas-Shift-Zone, wird neben Kohlendioxid auch Wasser eingebracht, das zusätzlich zu Kohlenmonoxid und aber auch zu Wasserstoff reagiert. „Damit hat man einen Prozess in Händen, mit dem man ein Synthesegas in total flexiblem Verhältnis zwischen Kohlenmonoxid und Wasserstoff einstellen kann. Damit wird es auch für die chemische Industrie sehr interessant, die Synthesegas zur Produktion von Grundchemikalien einsetzen“, so Misselhorn.

Das Verfahren der Frankfurter erinnert an die Technologie des Cleantech-Startups Graforce aus Berlin, das ebenfalls Plasma einsetzt, um aus Schmutzwasser u.a. Kraftstoffe zu gewinnen. Das Verfahren dort wird auch als Plasmalyse bezeichnet. Konkret nutzt Graforce bläuliche Plasmablitze, um aus der Schmutzwasser-Brühe eine klare Flüssigkeit zu machen, die man sogar trinken könnte.

Vergleich mit Power-to-Liquids

Der CAPHENIA-Pfad hat den vermeintlichen Nachteil, dass er bei unzureichender Verfügbarkeit von Biogas auf Erdgas als Ausgangspunkt, also auf einen fossilen Rohstoff setzt, der nicht klimaneutral sein kann. Im Vergleich dazu ist das Sunfire-Verfahren für Power-to-Liquids, das ausschließlich Ökostrom, Wasser und Kohlendioxid benötigt, langfristig sinnvoller. Allerdings ist der Strombedarf für die rein strombasierten Kraftstoffe sehr hoch und erneuerbarer Strom wird der Engpassfaktor für die kommenden Jahrzehnte bleiben. Berücksichtigt man dies, so verkehrt sich gemäß CAPHENIA der beschriebene Nachteil zum Vorteil: denn durch Verfolgen der Power&Gas-to-Liquid- (PGtL) Route wird es möglich, 60 Prozent mehr CO2 pro Stromeinheit zu recyceln.

Laut Misselhorn ergibt sich noch ein weiterer Vorteil: „Die Elektrolyse ist ein oberflächenbezogener Prozess, der nur sehr begrenzt skalierbar ist. Economies of Scale lassen sich zwar durch die Massenproduktion erschließen, das ist aber ein weiter Weg zur Kostenreduktion. Unser Plasmareaktor kann dagegen deutlich stärker skaliert werden – bei stark sinkenden Kosten. Daher denken wir, dass es Sinn macht, unseren Pfad auch im industriellem Maßstab voranzutreiben.“

Eine Rolle könnten beide Verfahren in der Nationalen Wasserstoffstrategie spielen. Doch die zuständigen Ministerien, insbesondere die von Altmaier (Wirtschaft, Energie), Karliczek (Bildung, Wissenschaft) und Schulze (Umwelt) streiten seit Wochen über die Ausrichtung. Während Altmaier stark auf blauen Wasserstoff, gewonnen aus Erdgas, aus dem Ausland setzt, machen sich Karliczek und Schulze für die größtmöglichen Mengen grünem Wasserstoff, produziert mit erneuerbaren Energien im eigenen Land, stark. Ausgang offen.

„Problematisch ist, dass die Regierung durch die Finanzierung vieler Reallabore für Wasserstoff das allgemeinere Energieforschungsprogramm um 90 Prozent gekürzt hat“, so Misselhorn. „Das erschwert es auch uns, die erste kommerzielle Anlage mit unserem Plasmareaktor aufzubauen.“

CAPHENIA hat die für den eigenen Prozess notwendigen Technologien nicht alle selbst entwickelt – aber in ihrer Kombination einen einzigartigen Prozess geschaffen. Dieser ist mit mehr als 200 Patenteinreichungen und 128 erteilten Patenten abgesichert worden. Derzeit arbeitet das Unternehmen daran, eine erste Test-Anlage in Frankfurt Hoechst in Kombination mit einer Biogasanlage zu finanzieren. 20 Millionen Euro sind nötig – der Output soll nach 18 Monaten Bau- und Optimierungszeit dann bei einer Tonne Kraftstoff pro Tag liegen.

CO2 aus Biogasanlagen oder Zementfabriken nutzen

„Wir haben in Deutschland 9.000 Biogasanlagen, von denen viele ab 2021 eine ungewisse Zukunft haben, wenn die 20-jährige EEG-Vergütung wegbricht. Mit unserem Prozess können wir uns – wie in Frankfurt Hoechst – direkt an Standorte von Biogasanlagen andocken und auch für eine systemische Verbesserung sorgen. Biogasanlagen, das muss man wissen, produzieren eben nicht nur Methan, sondern auch CO2, und das zu einem erheblichen Anteil von 40 bis 50 Prozent. Wir aber können in unserem Reaktor nicht nur das Methan, sondern eben auch das CO2 mitverarbeiten, das bisher einfach in die Atmosphäre geblasen wird“, erklärt Misselhorn.

In anderen Ländern wie etwa in Kanada könnte eine große CAPHENIA-Anlage auch direkt an ein Zementwerk gekoppelt werden, um die unvermeidbaren CO2-Emissionen der Zementherstellung zumindest durch Wiederverwendung des Treibhauses möglich zu machen. „Was allen Technologien – vom Biokerosin über Power-to-Liquids bis zu unserem Verfahren – helfen würde, wäre eine weltweit einheitliche Quote für synthetisches Kerosin“, so Misselhorn.

Eines ist klar: Es ist ein weiter Weg, der öffentlicher Unterstützung bedarf, um realisiert werden zu können. Wenn am Ende klimafreundlichere oder perspektivisch klimaneutrale, synthetische Kraftstoffe dabei herauskommen, die Fliegen etwas verteuern, aber deutlich umweltfreundlicher machen, lohnt sich der Kampf.

Martin Ulrich Jendrischik, Jahrgang 1977, beschäftigt sich seit mehr als 15 Jahren als Journalist und Kommunikationsberater mit sauberen Technologien. 2009 gründete er Cleanthinking.de – Sauber in die Zukunft. Im Zentrum steht die Frage, wie Cleantech dazu beitragen kann, das Klimaproblem zu lösen. Die oft als sozial-ökologische Wandelprozesse beschriebenen Veränderungen begleitet der Autor und Diplom-Kaufmann Jendrischik intensiv. Als „Clean Planet Advocat“ bringt sich der gebürtige Heidelberger nicht nur in sozialen Netzwerken wie Twitter / X oder Linkedin und Facebook über die Cleanthinking-Kanäle ein.

[…] Eine andere Lösung ist die Herstellung von synthetischen Kerosin. Das finnische Startup Neste macht das schon und ist in der Lage, 100.000 Tonnen des Sprits herzustellen. Klingt viel, ist es aber nicht. Denn weltweit werden jährlich 300 Millionen Tonnen Kerosin verbrannt. Aber es gibt vielversprechende Ansätze von deutschen Startups. Bei Ineratec hat man ein kompliziertes chemisches Verfahren entwickelt, dass in verschiedenen Methoden regenerative Kraftstoffe herstellen kann. Ähnlich aufwendig ist das Verfahren, das das von Lufthansa gegründete Unternehmen Caphenia vorgestellt hat. […]

[…] denkbare Alternative zur relativ teuren PtL-Route könnte mittelfristig auch das CAPHENIA-Verfahren sein, das in diesem Artikel konkreter beschrieben wurde. Dieses Verfahren wird auch als Power-and-Biogas-to-Liquid umschrieben. Unweit vom Frankfurter […]